解決UV打印上光后出現的橘皮現象,可以從以下幾個方面進行調整和優化:

1. 控制光油涂布均勻性

確保光油噴涂或滾涂均勻,避免局部過厚或堆積。

調整光油黏度,必要時添加適量稀釋劑(需與光油兼容),提高流動性。

采用高精度的噴頭或涂布設備,確保光油分布平整。

2. 優化UV固化參數

避免UV燈功率過高導致表層過快固化,調整至適中能量(可分段固化)。

適當降低固化速度,確保光油在固化前充分流平。

檢查UV燈是否老化,確保紫外線強度均勻。

3. 改善基材和環境條件

打印前清潔基材表面,去除灰塵、油污等影響附著的雜質。

使用合適的底涂處理(如UV底漆),增強光油與基材的結合力。

控制環境溫濕度(建議溫度20~25℃,濕度40~60%),避免因環境因素導致流平不良。

4. 調整打印參數

增加光油打印的PASS數,使涂層更均勻。

校準噴頭狀態,避免滴墨、飛墨或噴射不均。

適當提高打印分辨率,減少涂層表面的不平整。

5. 后處理補救措施

若橘皮已形成,可用細砂紙(如2000目)輕微打磨后重新上光。

對于輕微橘皮,可嘗試用熱風槍低溫加熱,促進光油二次流平(需謹慎測試)。

預防建議:在批量生產前,先進行小樣測試,優化光油類型、涂布方式和固化參數,確保最佳效果。

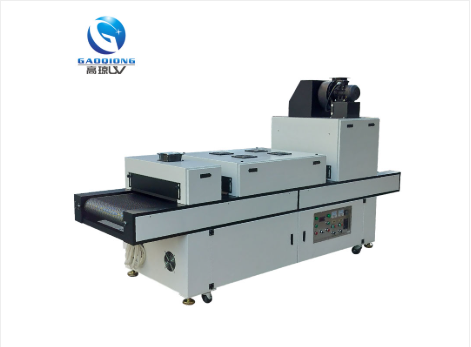

關鍵字:UV機